Lüftungsanlagen verbrauchen mit neuen Mikrofaser-Filtern weniger Energie

Energiesparend, leise und am besten unsichtbar sollen sie sein: Dezentrale Lüftungsgeräte an Außenfassaden sind bei Altbausanierungen sinnvoll. Eine neu entwickelte Luftfilter-Wärmetauscher-Kombination soll die Anlagen jetzt kompakter und effizienter machen – und so für mehr Akzeptanz bei den Anwendenden sorgen.

Damit die Raumluft in einem gut gedämmten Altbau frisch bleibt und sich langfristig kein Schimmel bildet, empfehlen Expertinnen und Experten Lüftungssysteme mit Wärmerückgewinnung einzusetzen. Diese führen in der Heizperiode die verbrauchte, warme Raumluft über einen Wärmetauscher nach außen. Die Zuluft wird von der so gewonnenen Wärme vorgewärmt und gelangt ins Gebäudeinnere.

Allerdings halten zusätzliche Stromkosten sowie Ventilatorgeräusche manchen Bauherren davon ab, solche Lüftungsgeräte zu installieren. Hier kommt das vom Bundesministerium für Wirtschaft und Klimaschutz geförderte Forschungsvorhaben „HaLo-Filter“ ins Spiel: „Wir entwickeln einen Filter, der in den Lüftungsanlagen bei gleicher Filterleistung den Stromverbrauch der Ventilatoren senkt und damit Störgeräusche reduziert“, so der Projektleiter Lukas Herrmann vom Ingenieurbüro Proventecs. Dazu entwickelt sein Unternehmen gemeinsam mit dem Faserinstitut Bremen einen Grob- und Feinstaubfilter aus Mikrofasern. „Mit dem neuen Material lässt sich der Staub besser speichern. Dies ermöglicht eine druckverlustarme Filterung der Luft, was wiederum Energie spart“, so Herrmann.

Geringere Druckverluste als herkömmliche Filter

Bisher werden in Lüftungsgeräten meist Filter eingesetzt, bei denen sich der Staub bei der Filtration auf der Oberfläche absetzt. Dies führt dazu, dass hier nach einer gewissen Zeit eine Staubschicht entsteht, die das Material zunehmend luftundurchlässig macht. Die Druckverlustkurve steigt dann deutlich an. Um den Luftdurchsatz auf demselben Niveau zu halten, muss das Lüftungsgerät mehr Energie einsetzen. Dadurch kann es zu Störgeräuschen kommen.

Im Forschungsvorhaben HaLo-Filter entwickeln die Projektpartner einen Filter, der aus Mikrofasern besteht. Die neue Materialkombination ist sehr porös und gleichzeitig voluminös, was verschiedene Vorteile hat: Der Staub kann tiefer in den Filter eindringen, dieser kann somit mehr Staub aufnehmen als herkömmliche Modelle. Gleichzeitig verläuft die Druckverlustkurve wesentlich flacher. Das heißt, durch den neuen Filter braucht die Anlage weniger Energie als marktübliche Lüftungssysteme.

Fast so fein wie Spinnenseide

Das Island-in-the-Sea-Verfahren

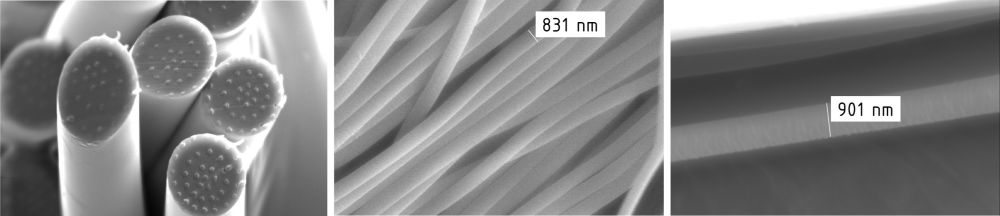

Um Fasern auszuspinnen, gibt es in der Textilindustrie verschiedene Verfahren. Eines der verbreitetsten ist das Schmelzspinnverfahren. Hierbei wird ein Polymergranulat geschmolzen und durch ein Lochblech gedrückt. Durch diesen Prozess werden einzelne Fäden erzeugt, die anschließend zu einem Garn zusammengeführt werden. Allerdings hat das Verfahren technische Limits beim Faserdurchmesser: Wenn die Fäden zu fein sind, ziehen sie sich nach dem Austreten aus dem Blech zu einem Klumpen zusammen. Um dies zu verhindern, setzen Expertinnen und Experten auf das so genannte Islands-in-the-Sea-Verfahren. Hierbei wird den Fasern ein Stützpolymer („Sea“) hinzugefügt, das sich um die einzelnen Fäden („Islands“) legt. So wird verhindert, dass diese sich wieder verbinden.

Mit dem Wärmetauscher zu einem Bauteil verschmelzen

Anders als bei gängigen Geräten befindet sich der HaLo-Filter direkt in einem ebenfalls neu entwickelten Wärmetauscher. Dies hat den Vorteil, dass keine zusätzliche Anströmvorrichtung erforderlich ist. Zusammen mit den geringen Maßen des Wärmetauschers von nur 60 Millimetern Breite und 50 Millimetern Höhe eignet sich diese Kombination sehr gut für kleine, dezentrale Lüftungsgeräte. „Gerade bei Altbausanierungen bevorzugen die Besitzerinnen und Besitzer Lüftungsgeräte, die an der Außenwand installiert werden. Dies erspart aufwändige Umbaumaßnahmen im Wohnraum. Hier ist es von Vorteil, wenn die Geräte kompakt und auch optisch ansprechend konzipiert sind“, so Herrmann.

Aufgabe der Projektpartner war es, einen Luftfilter zu entwickeln, der sich optimal mit dem Wärmetauscher kombinieren lässt. Das Filtermaterial sitzt dabei in den Strömungskanälen des Wärmetauschers. Da dessen freie Querschnittsfläche relativ klein ist, mussten die Experten die Luft-Durchströmstrecke des Filters von normalerweise etwa 0,5 Millimeter auf bis zu 20 Millimeter erhöhen. Nur so konnten sie denselben Wirkungsgrad wie gängige Filter mit größerer Anströmfläche erreichen.

Stärkere Kräuselstruktur erforderlich

Dieser Artikel ist ursprünglich auf www.energiewendebauen.de erschienen.